FALLSTUDIE

R&D baut einen der weltweit größten Prüfstände für LORC

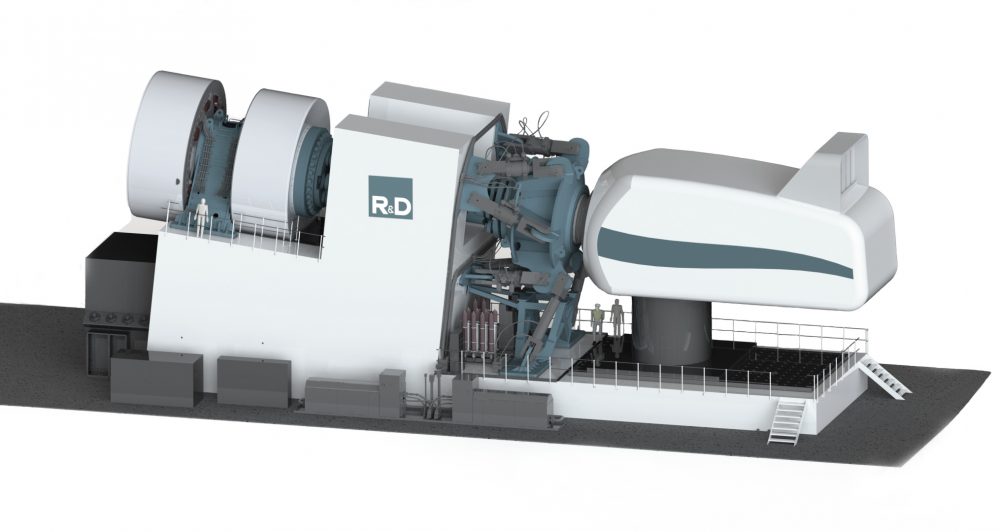

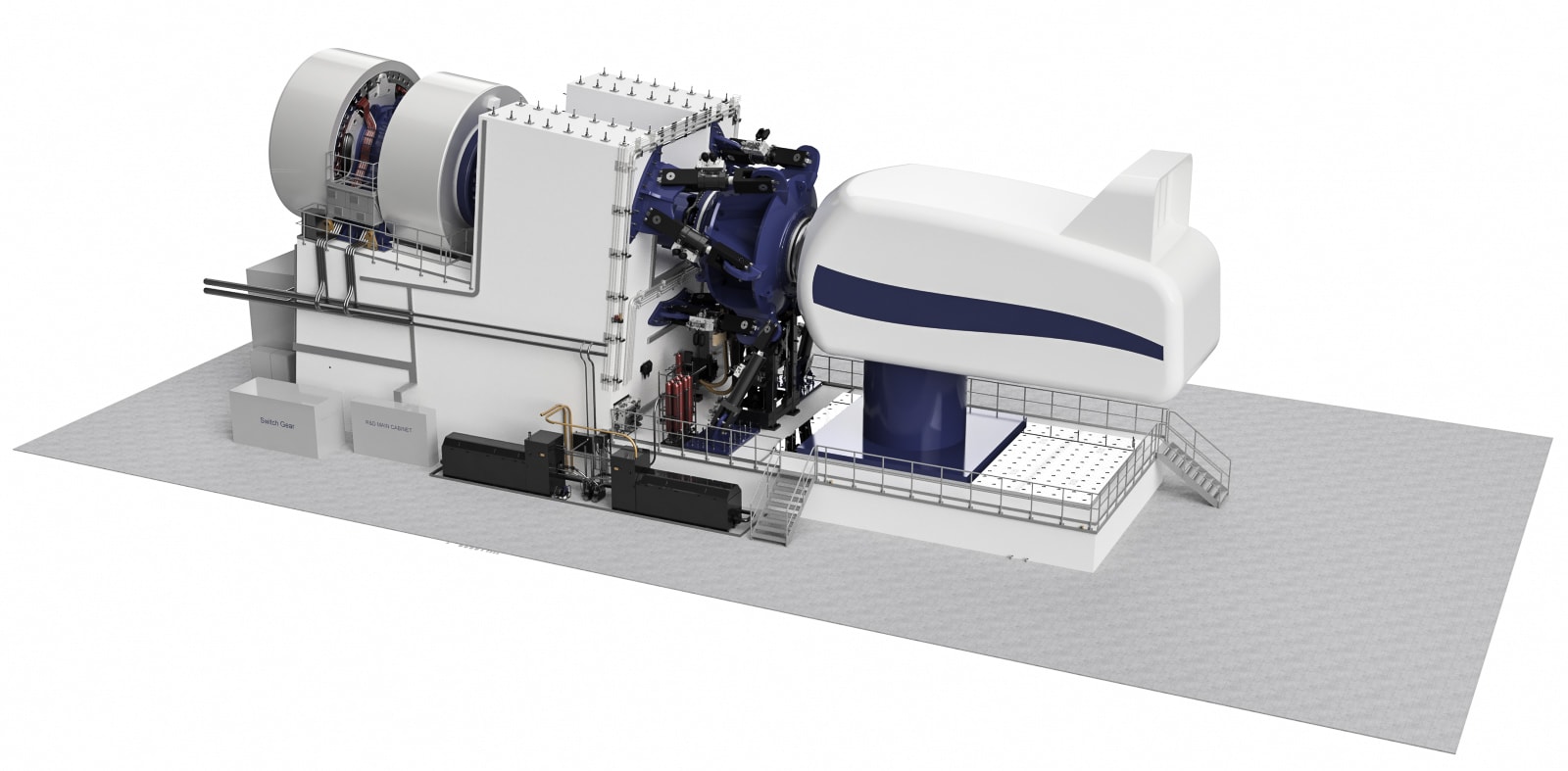

R&D wird einen der weltweit größten Prüfstände entsprechend eines Auftrags für ein schlüsselfertiges Produkt von LORC bauen und liefern.

Für das Projekt werden mehr als 25.000 Arbeitsstunden, 310 Tonnen Stahl und 107 Betonpfeiler benötigt, um den Prüfstand mit einer Länge von 31 Metern, einer Breite von 8 Metern und einer Höhe von 13 Metern zu planen, herzustellen, zu bauen und zu installieren.

Als Fundament des Prüfstands wird ein Stahlbetonfundament mit einem Volumen von ca. 1.500 m³ gegossen. Für das Fundament werden mehr als 100 Tonnen Stahlplatten und 300 Bewehrungsstahlstangen benötigt, die die Lasten von dem Prüfgerät und dem Prüfobjekt ableiten.

Der Auftrag unterstreicht R&D's Kompetenzen und deren Systemverständnis, die für die gesamte Lieferung des komplizierten schlüsselfertigen Schwerlast-Systems erforderlich sind.

Es erfordert die richtigen Kompetenzen und viele Jahre an Arbeit, um die richtige Erfahrung zu besitzen.

Riesige Lasten und Prüfobjekte

Der Prüfstand arbeitet primär als Windlastsimulator für Hochbeschleunigte Lebensdauerprüfungen (HALT) von Windkraftanlagen. Das hydraulische Prüflastgerät funktioniert als Windsimulator und kann gleichzeitig die Reaktionen des Windes an der Hauptachse des Prüfkörpers mithilfe von drei Stärken und drei Drehmomentwerten nachahmen. Das Prüflastgerät kann den Prüfkörper zusätzlich zum Antriebsmotorsystem und zum Antriebsstrang, die mit einem Drehmoment von 14,5 MNm auf den Prüfkörper wirken, einem Biegemoment von bis zu 25 MNm aussetzen. Der Prüfstand ist somit ein großer mechanischer, hydraulischer und elektrischer Windkanal für beschleunigte Ermüdungsprüfungen.

Der Antriebsstrang besitzt die weltweit größte flexible Kupplung mit einer eingebauten Sicherheitsvorrichtung, die das Drehmoment im Fall von Antriebsleitungsfehlern begrenzt. Die Folgen von unkontrollierbaren Fehlern können schwerwiegend sein, wenn der Prüfkörper 400 Tonnen wiegt.

R&D besitzt die Erfahrung und die Kompetenzen, die für die uneingeschränkte Verantwortung hinsichtlich solch einer großen und komplexen Lieferung notwendig sind. „Eine der größten Herausforderungen bei der Entwicklung von Schwerlast-Systemlösungen besteht darin, das richtige Verständnis für das System zu besitzen“, sagt Peter Kattai Ulrikkeholm, Geschäftsbereichsleiter bei R&D. „Es erfordert die richtigen Kompetenzen und viele Jahre an Arbeit, um die richtige Erfahrung zu besitzen. In den letzten Jahren haben wir eine Zunahme von Projekten festgestellt, bei denen wir die Hauptverantwortung für das schlüsselfertige System tragen, was ein weiterer Grund dafür ist, weshalb wir zur Ausführung des fraglichen Projekts im Stande sind.“

Alle Kompetenzen hausintern

R&D verfügt über alle erforderlichen Kompetenzen, einschließlich in den Bereichen Projektmanagement, Mechanik, Leistungselektronik, Automatisierung, Software und Hydraulik sowie hinsichtlich Installation und Wartung. „Wenn wir an schlüsselfertigen Systemen arbeiten, ist es von großem Vorteil, dass wir über all diese Kompetenzen hausintern verfügen“, sagt Peter Kattai Ulrikkeholm. „Dadurch wird sichergestellt, dass alle Teile der Lösung bereits in der Entwurfsphase berücksichtigt werden. Gleichzeitig können wir alle Elemente des Prozesses besser steuern und schneller agieren, wenn eine Frage auftritt oder Änderungen am Entwicklungsprozess vorgenommen werden müssen.“

Die Vorarbeiten an dem HALT-Prüfstand für LORC begannen vor einigen Jahren und beinhalteten die Erfahrungen aus einer Kooperation mit der Universität Aalborg an einem EUDP-Projekt. Bei diesem Projekt entwickelte, testete und konstruierte R&D ein Vorführmodell eines HALT-Prüfstands für beschleunigte Lebensdauerprüfungen von Windkraftanlagen, das auf einen Maßstab von ¼ der normalen Größe reduziert war. Die Erfahrung aus dieser Entwicklungsarbeit lieferte einige wertvolle Anregungen für die Lösung für LORC.

Die Arbeit hat begonnen

Die ersten Maßnahmen für den neuen Prüfstand begannen im Frühjahr 2015 und R&D hatte bereits 3.000 - 4.000 Arbeitsstunden in das Projekt investiert. Die Mitarbeiter von R&D arbeiten das ganze nächste Jahr intensiv am Bau und der Installation des Prüfstands, da LORC bereits die ersten Kunden für die neuen Prüfanlagen vorgesehen hat.

Der LORC-Auftrag bietet R&D neue Möglichkeiten. „Wir haben seit einigen Jahren mit den weltweit führenden Unternehmen an der Entwicklung und dem Bau von Schwerlast-Prüfständen für die Windindustrie gearbeitet“, sagt Peter Kattai Ulrikkeholm. „Dieser Auftrag katapultiert uns in eine andere Liga und ist eine Bestätigung dafür, dass uns der Markt als den richtigen Kooperationspartner für die größten Projekte betrachtet. In der Zukunft werden wir für andere Industrien darauf zurückgreifen“, schlussfolgert er.

Projektstatistiken

Spezifikationen

Wie können wir Ihnen behilflich sein?