Test Systems

Flender har taget to nye store testbænke til vindmølle-gearkasser og -drivtog i brug

Flender har taget to nye store testbænke til vindmølle-gearkasser og -drivtog i brug

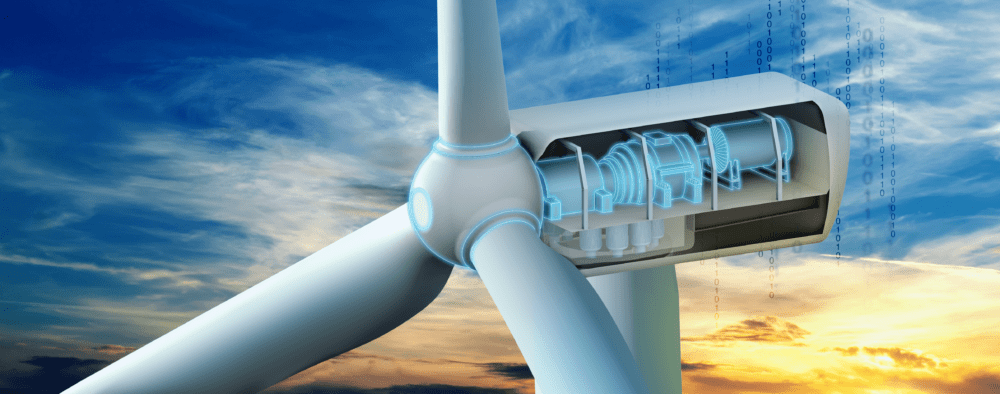

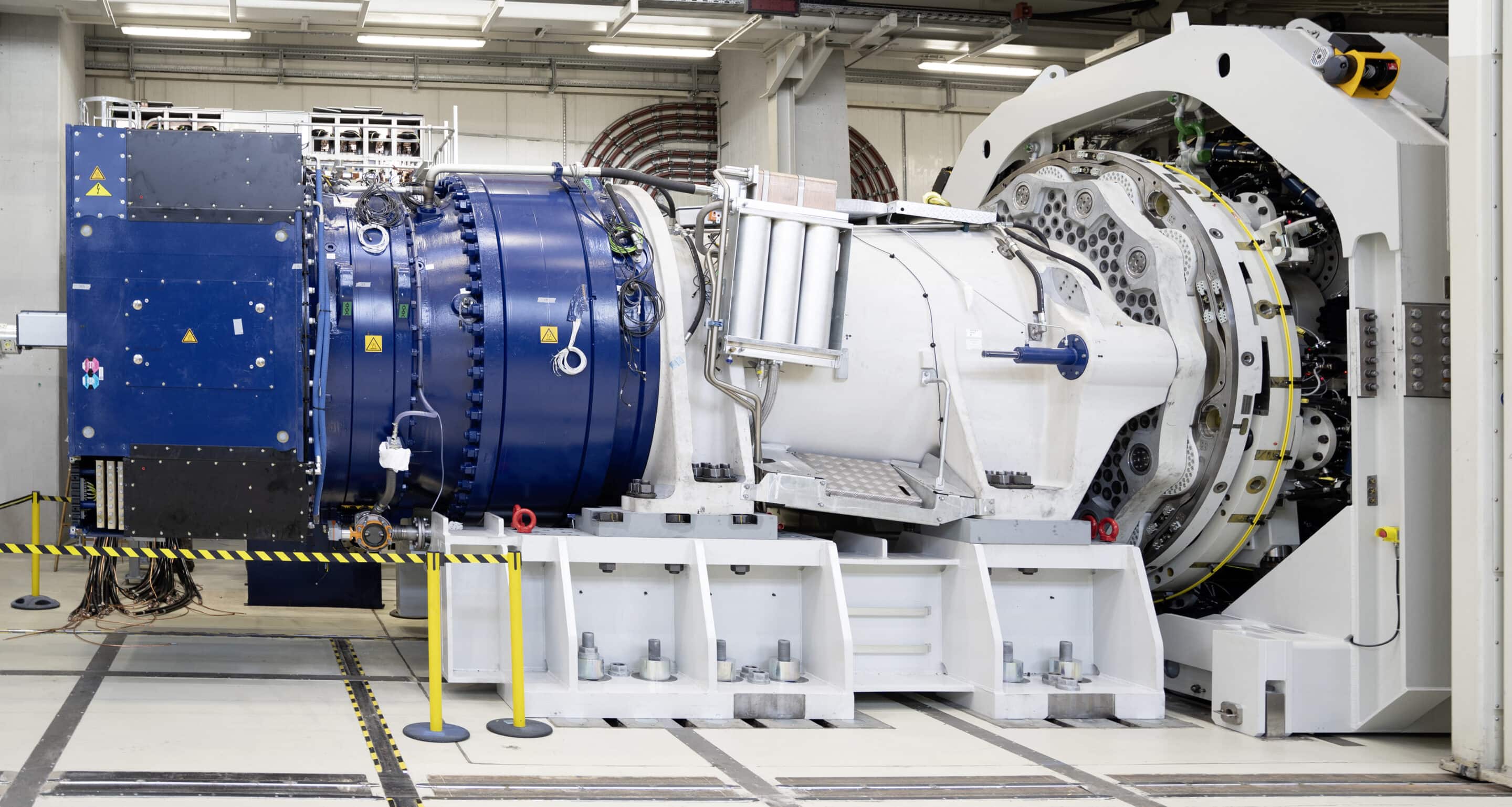

Flender, en af de førende leverandører af gearløsninger og elektriske drivtogssystemer til vindmøller, har integreret to nye produktionslinjer i to af deres fabrikker, hvor de producerer og samler fulde vindmølledrivtog til deres kunder.

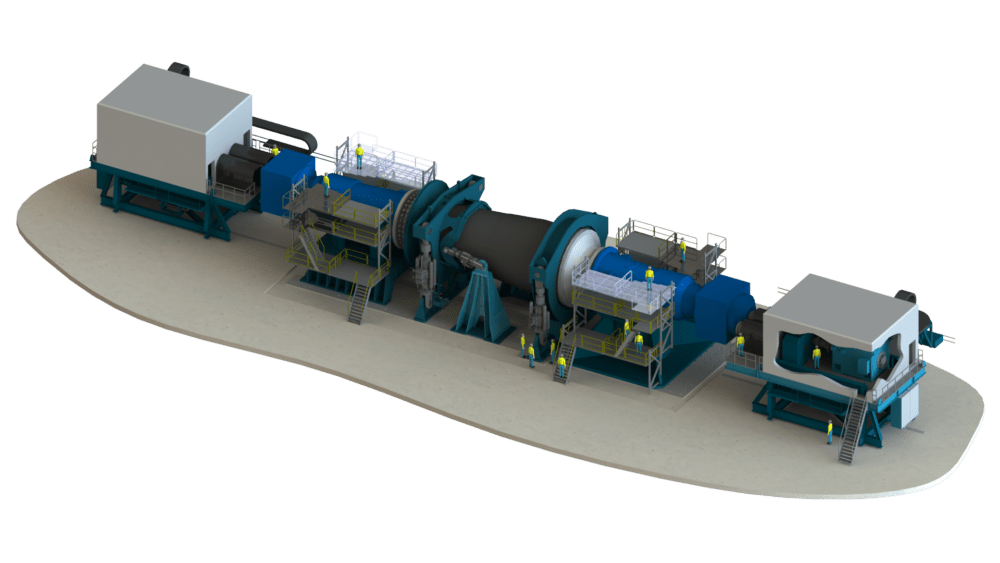

Den nye produktionslinje kræver nye testmuligheder for at kunne validere kvaliteten og ydeevnen af produkterne. Mere specifikt så ville Flender have et testsystem, der kan udføre End-Of-Line (EOL) testning af alle drivtog inden, at de sendes ud af fabrikken. De nye gearkasser bliver produceret på to af Flenders fabrikker: Voerde i Tyskland og Tianjin i Kina, derfor var Flender nødt til at have to af dem samme EOL-testbænk.

”End-Of-Line testning, hvilket er det sidste tjek inden at produkter forlader fabrikken, er et afgørende punkt i en produktionsproces. Hos R&D Test Systems udvikler vi specialiserede testsystemer, der møder vores kunders krav. Vi har en masse erfaring og interne kompetencer, hvorfor vi i dette tilfælde var den ideelle partner for Flender,” siger Lars Brunsgaard Poulsen, Project Director hos R&D Test Systems.

Back-to-Back-princip

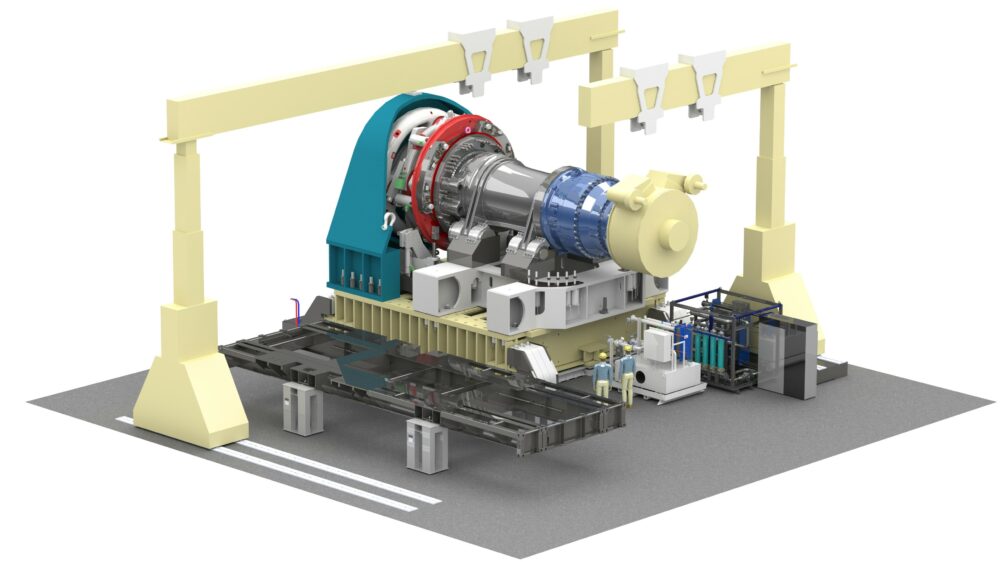

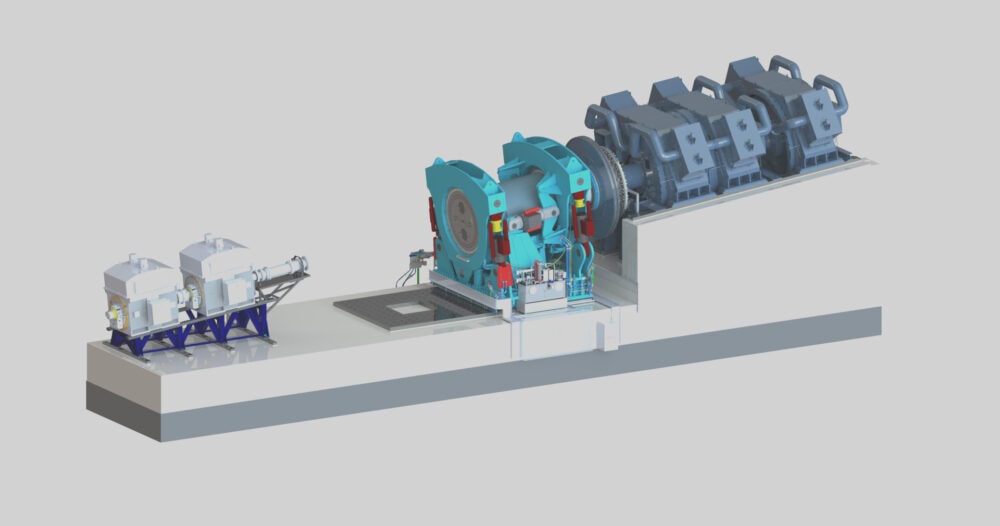

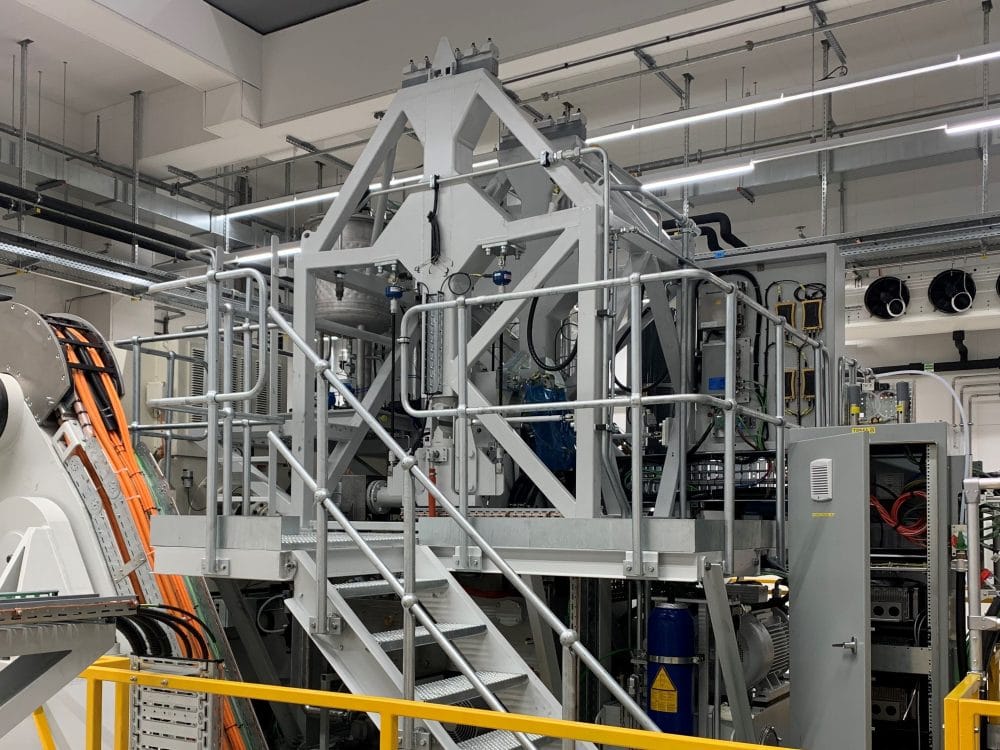

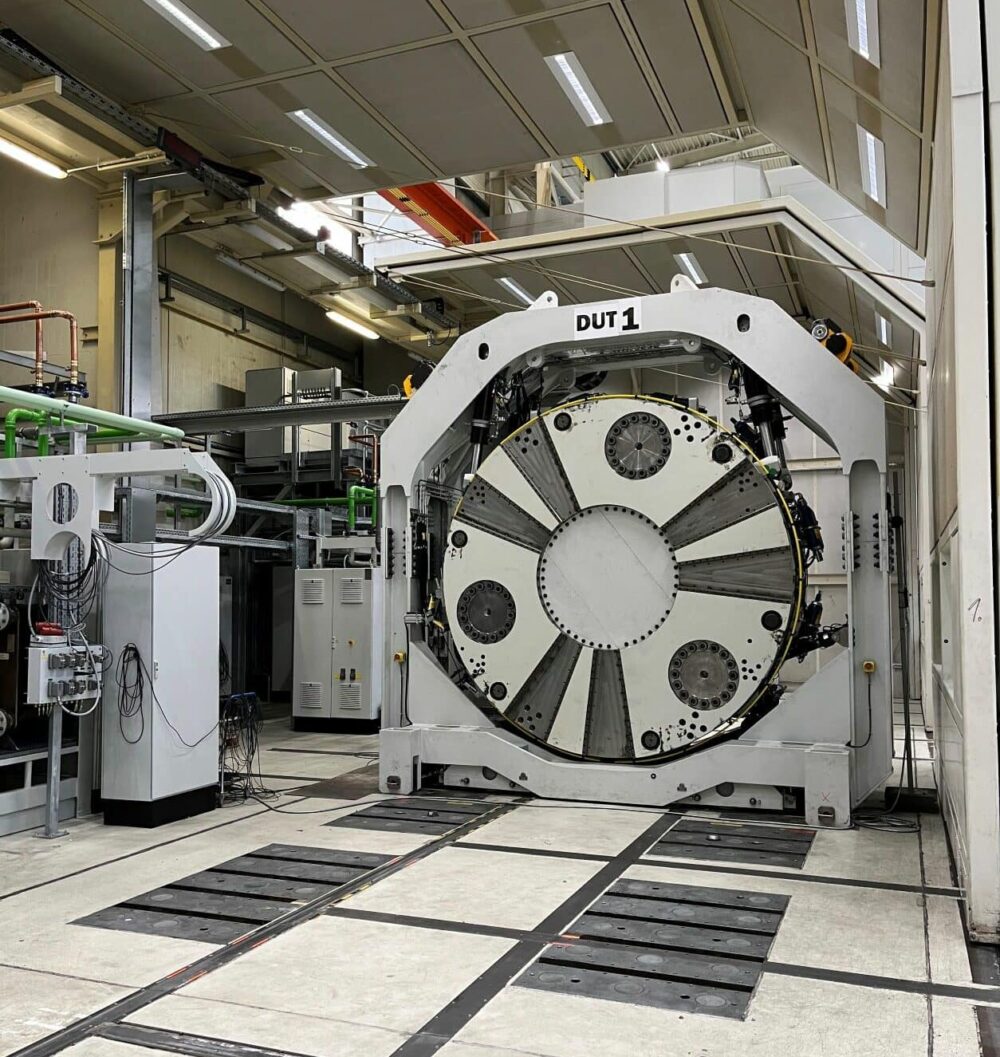

Formålet med testsystemet er at teste vindmølledrivtog. De nye 10 MW EOL-testbænke er baseret på et elektrisk back-to-back-princip, hvilket betyder, at Flender kan montere to fulde drivtog overfor hinanden og teste dem samtidig. Komplette medium-speed drivtog består af både hovedlejet med drivaksel, gearboks og generatorer. Med dette setup er det muligt for hver fabrik at teste 4 fulde drivtog på ca. 26 timer. Hver testcyklus tager nemlig omkring 8 timer og udskiftningen af de to drivtog til to nye tager ca. 5 timer. I udskiftningstiden er det også muligt at udøve service på strømkabler, oliesmøringsslanger, køleslanger, kabler til DAQ-systemer og kontrolsystemer samt mekaniske dele.

Back-to-Back-princippet er velkendt i industrien til test af gearkasser. Men med tæt samarbejde mellem Flender og R&D Test Systems har det været muligt også at anvende princippet til fulde drivtog for at sikre høj produktionsydeevne og genbrug af strømmen. Når strømmen fra gearkasserne genbruges, er det kun energitabet, som skal tilføjes til testbænken, hvilket gør testbænken langt mere energieffektiv. En anden stor fordel ved de nye testbænke er, at al kundens dataopsamling og instrumentering på drivtoget er inkluderet i test-setuppet, og alle sensorer og aktuatorer bliver testet. Dette sikrer et højt niveau af kvalitetssikring før, at drivtogene forlader fabrikken til offshore installation.

Håndtering af forsyningskædeproblemer under Covid-19

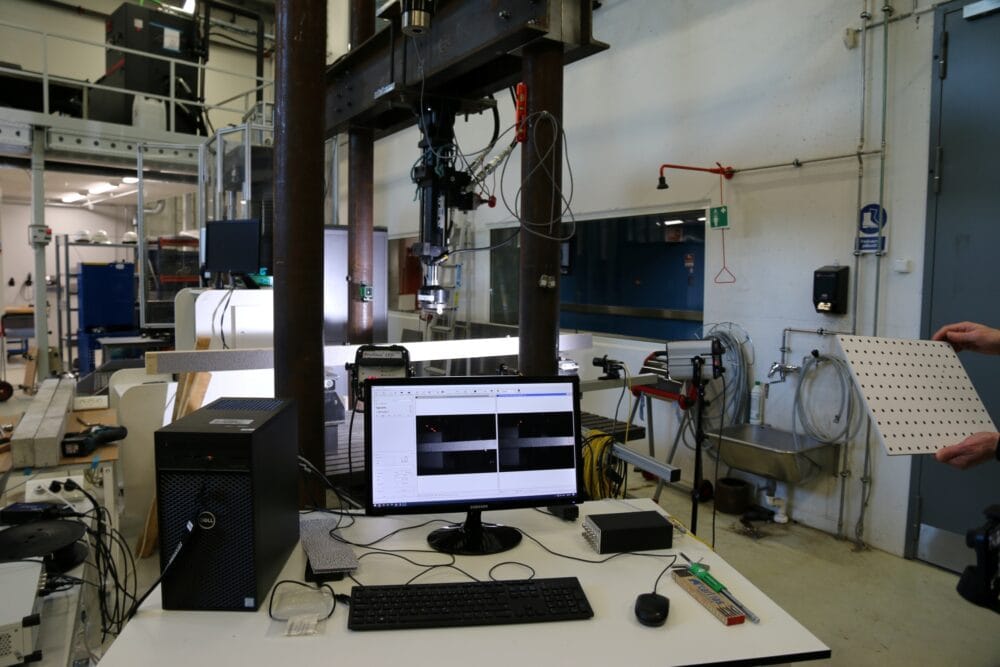

R&D Test Systems og Flender startede samarbejdet og udviklingen af de to testbænke i løbet af 2019, men lige som projektet skulle til at starte, blev også dette ramt af konsekvenserne af Covid-19. Som så mange andre oplevede projektet store problemer med forsyningskæden og restriktioner, hvilket tvang R&D Test Systems til at udvikle helt nye teknikker til installation og indkøring på afstand. I Tyskland blev testbænken installeret med meget begrænset adgang til fabrikken, og i Kina blev testbænken kontrolleret og indkørt remote fra R&D’s hovedkvarter i Aarhus kun med support fra to kinesiske kollegaer tilstede onsite. Dette var kun muligt med tæt samarbejde og koordinering mellem Flender og R&D Systems og takket være R&D’s digitaliserings- og simuleringskompetencer, hvilket gjorde det muligt at supportere indkøringen af testbænken online.

Test af komplette drivtog

Projektmålet var fra starten af at udvikle et testsystem, der kan udføre funktionelle test og roterende belastningstests af hele drivtog i ét setup. Med de to nye testbænke installeret i Tyskland og Kina, kan Flender teste komplette drivtog og validere dets performance og kvalitet. Et højt niveau af automatisering muliggør, at Flender kan teste næsten 4 drivtog pr. dag på hver testbænk, hvilket giver et øget produktionsudbytte, der sikrer, at Flender kan imødekomme efterspørgslen fra deres kunder.

”Vi vil foretage præcise og effektive tests af vores nye produktionslinje, hvilket gør det nødvendigt at have EOL-testbænkene designet specifikt til vores behov og krav. Da testsystemet integrerer hele drivtoget, kan vi udføre EOL gearkasse belastningstest samtidig med de funktionelle tests og derved vedligeholde et højt produktionsudbytte.” forklarer Jan-Dirk Peters, Head og Sales Winergy Gearboxes.

Projektet startede i 2022 og den endelige handover fra R&D Test Systems til Flender er netop blevet givet i oktober 2022.

Hvordan kan vi hjælpe dig?